Голос железного коня

Устройство выхлопной системы

-

Текст: Артем 'S1LvER' Терехов

Урчание V-образника, надсадный вой спортивного

японского рядника, неторопливое тарахтенье рядной британской

двойки… Вот какие ассоциации возникают у обычного человека при

словах "выхлопная система". Конструкторы и инженеры видят все

немного по-другому, с суровой технической стороны. Мы не будем

забираться в глубокие дебри, а просто составим представление, как

работает "выдох" наших мотоциклов, причем постараемся сделать это

максимально интересно.

Теория, теория…

Основные задачи, которые ставятся перед системой

выпуска - отводить выходящие из камеры сгорания газы, охлаждать их

и снижать уровень шума. Представьте, что было бы, если бы горячий

выхлоп вылетал из цилиндра прямо в атмосферу! Само собой, передняя

шина на пару с крылом расплавилась бы, а уровень издаваемого

двигателем шума стал бы просто невыносим (ради интереса,

попробуйте снять выпускную систему и завести мотор. Посмотрим,

сколько продержится ваш нежный слух). Кроме того, если в выхлопе

осталось немного несгоревшего топлива, то оно бы эффектно сгорало

при контакте с кислородом воздуха. Поэтому выпускная система

отводит отработавшие газы в "хвостовую" часть мотоцикла, охлаждая

их и устраняя нежелательные тенденции к сгоранию в атмосфере.

Еще одна задачи системы выпуска - использование

пульсаций давления, образующихся на каждом рабочем такте. Это

делается для улучшения очистки и наполнения камеры сгорания.

Обычно заводская выпускная система изготавливается

из стали. В зависимости от требований стиля сталь хромируют или

окрашивают жаростойкой краской. Иногда, хоть это и дороже,

используется нержавеющая сталь.

У байка тоже есть пульс

Во время каждого такта сгорания при движении газа

в выпускной трубе образуются волны высокого давления. Логично

предположить, что за волной высокого давления следует волна

низкого давления. В некоторой точке системы выпуска, которая

определяется конструкторами, часть волн высокого давления

соударяются с системой, в то время, как оставшаяся волна высокого

давления покидает трубу, волна низкого давления, следующая за ней,

отражается назад. Волна низкого давления способствует наполнению

камеры сгорания свежей топливовоздушной смесью. Затем отраженная

волна высокого давления предотвращает вытекание свежей смеси через

выпускной канал. Следующая за ней волна низкого давления удаляет

отработавшие газы из камеры сгорания. Процесс повторяется,

мотоцикл дышит ровно и хорошо.

Длина каждой трубы выпускной системы тщательнейшим

образом рассчитывается, чтобы пульсации давления оказались в

необходимой точке в заданный момент времени. Правильно выполненный

выпуск играет решающую роль в высокой производительности

двигателя. Поэтому не стоит покупать "концы" малоизвестных

подвальных фирм. Если уж покупаете тюнинговый выпуск, не пожалейте

денег на качественный товар от именитого производителя.

Выпускная система сконструирована таким образом,

что наилучшие характеристики ее работы обеспечиваются в узком

диапазоне частот вращения двигателя. Поэтому для улучшения отдачи

двигателя во всем диапазоне оборотов применяют различные системы,

о которых мы дальше и поговорим.

Клапаны везде! Даже в выхлопных системах

За пределами определенных частот вращения

двигатель работает относительно неэффективно. Первыми решить

проблему взялись специалисты Yamaha, разработав систему EXUP (Exhaust

Ultimate Power Valve, что в переводе на русский означает

монструозное "Абсолютный мощностной клапан системы выпуска").

Данная конструкция явилась первым механизмом изменения внутреннего

сечения выпускной системы, таким образом, добившись получения

максимальной мощности во всем диапазоне работы двигателя. EXUP

располагается между выпускными трубами и глушителем. Мощностной

клапан закрыт до средних оборотов, тем самым уменьшая сечение

трубы, и открыт при высоких оборотах, увеличивая сечение.

Управление им берет на себя электроника и сервомотор. Интересно,

что задумывался данный механизм как дополнительное средство

уменьшения токсичности выхлопа, и устанавливался на FZR1000 в

версии для Калифорнии, известной своими жесткими эко-нормами.

Однако инженеры с удивлением обнаружили, что клапан еще и

выравнивает мощностную характеристику, и даже слегка поднимает

лошадиное поголовье в моторе! После этого, естественно, EXUP стали

устанавливать на многие другие байки компании, в числе которых R1,

MT-01 и FZ1.

-

EXUP на Yamaha R1 2004

Позже появились решения от Suzuki под названием

SET (Suzuki Exhaust Tuning), и от Honda - H-VIX (Honda Variable

Intake\Exhaust). Ничем принципиально не отличаются от EXUP, только

в хондовском варианте используются отдельные клапана в выпускных

трубах.

H-VIX на Honda Fireblade 954

Выпускные системы двухтактников

Влияние выпуска на характеристики двигателя здесь

гораздо существеннее, чем на четырехтактниках (если непонятно

почему, ознакомьтесь с нашей статьей на эту тему). На каждый

цилиндр всегда устанавливается отдельный комплект из выпускной

трубы и глушителя, а также резонатора.

На фото хорошо видно выпускную

систему с резонатором. Honda RS250R

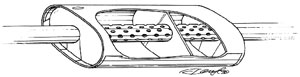

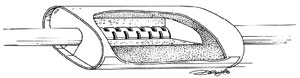

Последний необязателен, но позволяет реализовать

существенный прирост мощности за счет естественных склонностей

пульсаций выхлопа резонировать внутри выпускной системы. Система

сконструирована так, что выпускная труба постепенно переходит в

прямой конус глушителя, в конце которого располагается обратный

конус, заканчивающийся небольшой выхлопной трубой. Правильно

настроенный резонатор обеспечивает наилучшее наполнение цилиндра

рабочей смесью, а значит - высокие мощностные показатели. Подобный

эффект недостижим никаким другим способом.

Как это работает

При открытии выпускного окна газы

вытесняются в выпускную систему, чему способствует поступающий

свежий заряд, идущий из окон продувочного канала. Отработавшие

газы в виде волн продвигаются по резонатору, постепенно

расширяясь и теряя скорость. Когда волна достигает обратного

конуса, она сжимается и частично отражается обратно, в виде

обратной волны. Камера сгорания к этому моменту переполнена, и

избыточная смесь начинает заполнять верхнюю часть выпускной

трубы. По мере того, как поршень закрывает окна продувочного

канала, обратная волна достигает выпускного окна, возвращая

избыточную смесь в камеру сгорания, где она удерживается за счет

перекрытия поршнем выпускных окон. Таким образом, достигается

легкий эффект "наддува", и мощность двигателя возрастает по

сравнению с обычными условиями (то есть если бы резонатора не

было).

М. Кумбс, "Мотоциклы. Устройство и принцип действия".

Оптимальное для создания этого эффекта время

прохождения обратной волны к выпускным окнам достигается при

определенной частоте вращения двигателя, выше и ниже которой

двигатель работает как обычно. Чтобы наиболее полно

воспользоваться этим эффектом, необходима тщательная настройка

системы - только так можно реализовать дополнительную мощность и

знаменитый двухтактный "подхват". Двухтактные мотоциклы всегда

будут обладать своим собственным характером - они живут короткой

(в плане рабочих оборотов), но яркой жизнью. На двухтактниках тоже

используют мощностные клапаны (опять-таки, об этом в нашей

статье), но уделом 2Т-байков остаются скоростные прохваты где-то у

красной зоны.

Ох уж эти зеленые!

В незапамятные времена, когда моторы не

ограничивали в возможностях, а выхлопные системы были простыми и

громкими, экологи решили, что слишком уж многое позволяют себе

производители. "Их мерзкие мотоциклы загрязняют нашу голубую

планету, шумят и фыркают. Надо прищучить их!" - решили они и

потребовали тотального уменьшения уровней выбросов вредных веществ

и значительного снижения громкости мотоциклов. В результате, на

свет появились паразитные конструкции, которые прописались в

выпускных системах наших байков. И называются они каталитическими

нейтрализаторами (мне почему-то от этих мудреных слов вспоминаются

"Звездные войны").

Из химии мы знаем, что катализатор - это вещество,

которое инициирует химическую реакцию между другими элементами, но

само в реакции не участвует. Такой себе подстрекала. То есть

катализатор не расходуется, а его свойства не меняются. Сам по

себе КН необслуживаемый, но он очень хрупкий и может быть

поврежден при неисправности выпускной системы, или при

использовании этилированного бензина или неправильной

топливовоздушной смеси. Этилированный бензин забьет КН

отложениями, которые никакой "доместос" не отмоет.

Золото в трубах Kawasaki ZX-10R

2008

КН - это пористая структура, которая

устанавливается в выпускной системе. В роли катализаторов

выступают платина, палладий и родий, которые используются отдельно

или в соединениях. Они сидят там для того, чтобы, в буквальном

смысле, "обезвредить" вредные выбросы в отработавших газах, в

результате химических реакций преобразуя CH, CO и NOX в

простой водяной пар, двуокись углерода и кислород. Пористым КН

сделан для того, чтобы не создавать сопротивление потоку и

увеличить поверхность для обеспечения реагирования всех вредных

выбросов с соответствующими катализаторами. А расположен он именно

там, где расположен, потому, что реакция будет проходить только в

определенном температурном интервале. Кроме пористого элемента,

присутствует камера, в которую подается воздух, и в которой

происходят реакции преобразования вредных веществ в безвредные.

Катализатор, камера для

осуществления реакций, хитроумный глушитель - злой ZX-10R очень

любит природу!

Это настоящая радость эколога, однако простые

райдеры тут явно ущемлены. Ведь катализатор утяжеляет систему на

пару килограмм, и крадет у мотора какую-то часть

производительности (хоть КН и пористый, но все-таки это гораздо

хуже, чем если бы его там просто не было). Казалось бы - просто

возьми и выкинь его, всего-то делов! Но нет, производитель ставит

электронные препятствия. Например, у последних GSX-R1000 есть

датчик, который следит, не выдрал ли жаждущий адреналина владелец

КН "с мясом" из выпускной системы. Если катализатора нет -

двигатель просто не запустится, только на приборке будет злорадно

гореть лампочка. Вывод: если хотите увеличения числа пресловутых

эл эс, лучше выкинуть всю стоковую систему, установив взамен

aftermarket-комплект, и не забыв убрать досадный "глюк" в

электронике. Тюнинговый выпуск сэкономит вес и при грамотной

настройке добавит мощности. Про изменившийся звук я скромно

умолчу…

И, наконец, банка!

Заканчивается выпускная система серийного байка

глушителем. Его задача заключается в том, чтобы обеспечить

максимально свободное прохождение газов с одновременным отводом

избыточной энергии, коей шум и является.

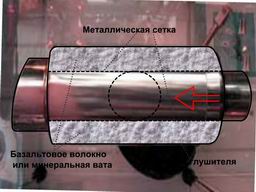

Обычно это достигается за счет поглощения.

Вырывающиеся газы замедляются благодаря их расширению в корпусе

глушителя. Дальше импульсы дробятся при проходе через

металлическую сетку и набивку из минеральной ваты или подобного

материала. Когда они наконец найдут выход, то более-менее утихнут

- цель достигнута.

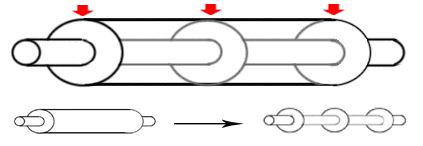

Еще можно разделить корпус глушителя на множество

небольших "туннелей", по которым газы движутся в различных

направлениях по довольно извилистому пути. До того как покинуть

выхлопную трубу, звуковые волны неоднократно отражаются, теряя тем

самым энергию.

Как правило, оба подхода дополняют друг друга и находят место на

борту одного мотоцикла.

Такие вот "превратности пути"

ожидают шумные выхлопные газы в глушителе литровой Ниндзи.

Снизу виден мощностной клапан, в данном случае расположенный перед

самым глушителем.

Банки глушителей от сторонних производителей, которые призваны

"улучшить звук и дать плюс тысячу лошадиных сил", по сути,

представляют собой полые емкости из титана, нержавеющей стали или

карбона. Никаких глушащих элементов там нет и в помине, равно как

и прибавок к мощности. Все, что Вы получаете - это измененный

звук, причем не всегда в лучшую сторону. Стоит заранее узнать, как

"поет" банка, на которую Вы положили глаз.

«Голос железного друга» публикуется с разрешения редакции интернет-журнала

Источник: Motocafe.ru. Автор Артем Терехов.

Выхлопная система

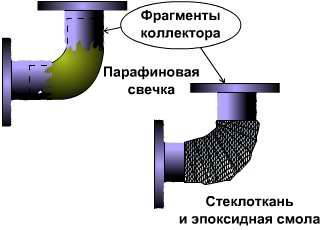

После аварии мне нужно было восстановить

разбитую обвеску из пластика, приделать новые фары и кое что

подшаманить по железу. Разбитая обшивка пайке паяльником не

поддавалась, поэтому я решил сделать новую. Тем более дома откуда-то

был солидный запас смолы. Вписать две круглые фары от какого-то

русского мопеда вместо разбитой прямоугольной оказалось тоже почти

пустяком. А вот коллектор, на котором крепился карбюратор,

изготовленный из xyz знает чего и выдерживающий температуру

нагретого цилиндра, был расколот. Склеить его не получилось, так как

даже красный высокотемпературный герметик обгорал, а изготовить его

из металла у меня не было возможности. Пришлось мастерить его из

того, что было под рукой. А из термостойких подручных средств была

только стеклоткань. Вот я и приступил к изготовлению впускного

коллектора из стеклопластика, решив в случае успеха изготовить еще и

глушак взамен поврежденного. На мое счастье, «в живых» остались

фрагменты крепления, то есть та части которыми коллектор прилегал к

цилиндру и к карбу. Надев эти осколки на изогнутый, подобно штатному

коллектору, обрезок свечки, я обмотал все это дело стеклотканью,

предварительно пропитав ее эпоксидкой. На следующий день, когда

смола схватилась, я приступил к извлечению свечки, путем ее

выплавления из коллектора. Заодно, думаю, испытаю термостойкость

нового изделия. Положил коллектор в консервную банку и поставил ее

на плитку. Долго ждать не пришлось, парафин вытек довольно-таки

быстро, и дыму было как от дымовой пушки, что на дискотеках ставят.

Облагородив коллектор напильником, я установил его на место. Так как

к тому времени костыли мне уже почти не требовались, а на улице была

весна, то я решил испытать скутер. Сначала он у меня на холостых

оборотах молотил минут 15, я решил, что пусть коллектор

приработается, пообгорит чуток. Запах гари вначале конечно был, но

быстро исчез. Короче, с новым коллектором я прокатался целый день…

На следующий день решил починить глушитель. А то рев стоял такой,

как будто там мотор не 50 кубов, а все 500. Глушитель я починил

по-быстрому, просто обмотав трубу с трещиной по тому же способу.

Теперь даже такие ремонтные наборы продаются, а тогда никакой

импортной химии в магазинах то и не было. Проездил я так целое лето,

без всяких осложнений. Это и был мой первый опыт

трубочиста-вулканолога по строительству впускных и выпускных систем

из стеклопластика.

Вот примерно таким способом и был изготовлен впускной коллектор на

Yamaha Salient 14T. Позднее этой технологией я воспользовался, когда

нужно было заменить умерший родной карбюратор на новый, но от

другого двигателя. Правда, пришлось изготовить новую пластину для

крепления карба. Изготовление коллектора занимает 30-40 минут и

совсем не сложное. Когда я занимался доводкой двигателя, это

позволило поэксперементировать с обьемом и длиной впускного

коллектора. Еще приятно то, что внутренняя часть настолько гладкая,

что даже не требует полировки. Прочность коллектора очень высокая,

даже при изготовлении из смолы, купленной в хозяйственном магазине.

Со стеклоткани нужно обязательно удалить замасливатель или эмульсию

(лучше отжиганием) иначе при нагревании изделие потеряет прочность.

Спустя несколько лет, я вновь столкнулся с подобными задачами.

Сначала вынужденно, с ремонтом выпускной системы без возможности

прибегнуть к сварке, а уж затем по мере накопления опыта и к

изготовлению подобных систем. С системой забора холодного воздуха и

индукционного наддува я столкнулся на своей машине, когда место, где

должен быть установлен воздушный фильтр, оказалось занято. С

воздуховодами между интеркуллером и турбиной пришлось иметь дело,

помогая ремонтировать другу разбитый бампер. С впускными

коллекторами повозился, устанавливая на оппозитную субару

восьмерочные карбы.

ВАЖНО! Изготовление деталей впускной и выпускной системы из

композитных материалов вопрос ОЧЕНЬ спорный. При обсуждении

этого вопроса с профессиональными мотористами мы так и не пришли к

определенному решению о том, добро это или зло. Одни мастера

одобряли эту технологию, другие нет. Возможность конструирования

магистралей для забора холодного воздуха, пассивного наддува и

прочих второстепенных деталей несравненный плюс. Деталь можно

изготовить быстро и дешево. Прочность и эксплуатационные

характеристики как минимум такие же, а цена и вес ниже, чем у многих

покупных изделий. Если нужно, то и внешний вид тоже можно привести в

порядок. А вот изготовление таких деталей как впускные коллекторы,

ресиверы, фрагменты выхлопной системы следует тщательно взвесить.

Металл хотя и намного дороже, но все-таки и прочнее. От себя могу

добавить, что за всю мою практику не сгорел ни один впускной

коллектор (хотя сначала меня убеждали в обратном), давлением турбин

не разорвало ни одну трубу, не прогорел ни один композитный

глушитель. Единственное от чего я отказался сразу, это изготовление

приемных труб. Слишком уж высокая температура, для которой я не

нашел подходящих материалов. Так что решайте сами.

Хитрость первая. Материал, используемый для этих целей:

тонкая стеклоткань, кевлар или углеткань. Благо цена двух последних

резко упала и квадратный метр обойдется не дороже 30 долларов. В

термонагруженных деталях стекломат только для верхнего или

внутреннего слоев, для придания гладкости, и никакого гелькоута.

Армирующие материалы предварительно лучше отжечь и обезжирить

растворителем. Дело в том, что замасливатель или не растворившаяся

эмульсия при нагревании расплавятся, и волокна могут потерять

прочную связь со смолой. Нельзя использовать стеклоткань с

полимерными волокнами. Хорошие результаты получены при изготовлении

выхлопных систем из стеклорогожи с металлическими нитями и углеткани.

Хитрость вторая. Смолу нужно подбирать опытным путем.

Проверять образцы на термостойкость. Также можно использовать

специальную термостойкую смолу или смолу со специальными добавками.

Мне попадалась смола и загорающаяся от зажигалки и такая, которую

удавалось лишь слегка закоптить газовой горелкой. Не купите под

видом требуемой, смолу огнестойкую, со вспучивающейся от температуры

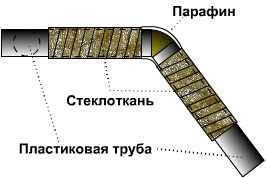

поверхностью. Теперь о некоторых особенностях формовки таких

деталей. Главное требование, предъявляемое к ним, это гладкость

внутренней поверхности, а не наружной, как у бамперов и спойлеров.

Это и есть основная трудность. Требуется сделать макет внутреннего

объема. Можно, как я уже говорил, использовать парафин или что-то

подобное. Это единственный способ, который мне приходит в голову,

для изготовления сложных впускных коллекторов. Дело в том, что

другие способы требуют изготовления составной детали, а любая

неровность или стык на внутренней поверхности приведут к ухудшениям

в наполнении цилиндров. Тем более, парафина, даже на коллектор 600го

мерса, требуется не так уж и много.

Как известно, большое количество колен, изгибов, узкие воздуховоды

заметно затрудняют поступление воздуха в карбюратор и другие

устройства образования горючей смеси. Это приводит к снижению

мощности мотора. имейте ввиду. Для воздуховодов и глушителей я знаю

четыре технологии:

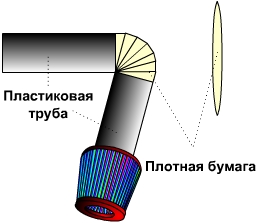

Способ первый. Подходит для труб небольшого диаметра и

изгибами любого радиуса. Используютя пластиковые (например

водопроводные) или любые другие трубы нужного диаметра. место изгиба

изготовляется при помощи парафина. Он же и скрепляет трубы. После

оклейки стеклотканью трубы вытаскиваются, парафин выплавляется.

Порой достаточно подержать трубу у обогревателя или налить в нее

кипятка. По этой технологии я изготавливал даже шноркели для джипов.

На них можно трубу оставить внутри, для крепости.

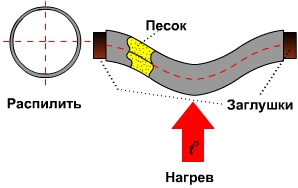

Способ второй. Для длинных труб со множеством изгибов.

Главное не перепутайте последовательность действий. 1) Пластиковую

прубу затыкаем с обоих сторон заглушками предварительно заполнив

песком. 2) Нагрев феном, паяльной лампой или другим способом,

изгибаем как нужно. 3) Распиливаем вдоль на 4 или более частей. 4)

Скрепляем куски трубы скотчем и покрываем разделительной мастикой.

5) Оклеиваем стеклотканью. 6) Извлекаем куски трубы. Целиковую трубу

извлечь не получится, а разделенная на 4 части она без проблем

извлекается из трубы до 1.5 метра. Главное, со скотчем не

перестараться. По этой технологии я часто изготавливал фазоинверторы

для сабов и фронтальной акустки.

Способ третий. Изготавливаем место изгиба, пользуясь плотной

бумагой или фольгой. Далее как обычно... Бумага остается внутри.

Кстати, иногда можно пойти на сделку с совестью и пойти простым

путем: купить алюминиевую гофру в магазине и оклеить ее стекломатом.

Аэродинамика у нее внутри не самая лучшая, но это можно

компенсировать, увеличив диаметр. Для большинства моторов 100мм

гофры на впуск и 60мм на выхлоп хватает за глаза. Учтите, что были

случаи, когда гофра расплавлялась внутри стеклопластиковой трубы.

Тем не менее этот способ как нельзя лучше подходит для подвода

холодного воздуха к тормозам.

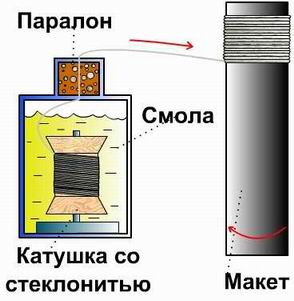

Способ четвертый-намотка. Таким способом можно получить очень

прочную деталь. В банку со смолой помещаем катушку со стекло- или

кевларовой нитью, так чтобы нить проходила через кусок паралона, для

удаления излишков смолы. Стеклонить туго наматываем на макет. Изгибы

труб делаем первым или вторым способом... Разделительный состав

наносите как можно более толстым слоем - макет очень тяжело будет

извлечь из-за сильного натяжения нити. Кстати, при отсутствии других

источников, нить можно получить, распустив стеклорогожу, которой

обматывают теплотрассы. Из достоверных источников известно, что этим

методом была изготовлена рама велосипеда и даже кардан.

Примечание. Длина всех колен коллектора должна быть

одинакова. На моторах 1.5-2.0 литра это примерно 250-300 мм на

впуске. На выпуске (если рискнете изготовить выпускной коллектор)

все зависит от мотора, его рабочих оборотов и т.д. Также не стоит

пренебрегать расстоянием до резонатора. Формулы для рассчетов есть в

инете... Пользуясь этими тремя способами можно по частям изготовить

трубу любой длины и формы.

Конструирование выхлопных систем можно начинать от оконечной части

коллекторов. Соединение коллектора и средней части должно быть

подвижным, так как поперечное расположение двигателя в сочетании с

податливыми опорами силового агрегата передают на выпусную систему

знакопеременные изгибающие усилия. Из-за этого часто происходит

разрушение соединения "коллектор (приемная труба)/средняя часть

глушителя". Чтобы этого избежать, нужно применять либо соединение с

графитовым кольцом, болтами и пружинами, либо гибкий рукав

("гофру").

Существует множество вариантов глушителей. Вот некоторые важные

особенности: объем глушителя влияет на степень снижения шума. Чем он

больше, тем эффективнее гасится шум. Осмотрев машину снизу, скорее

всего Вы увидите огромную пустую нишу в заднем свесе кузова, где

одиноко подвешено на ремешках тщедушное тельце глушителя. Так что

объем глушителя можно нарастить)))

Низкочастотное звучание глушителя достигается не только за счет

прямой трубы внутри, но и из-за резкого увеличения сечения выпускной

трубы после выхода из глушителя. Синтетическое волокно внутри

глушителя служит для подавления высокочастотных шумов.

При построении системы выпуска отработавших газов с использованием

труб большого диаметра (оптимальное значение для форсированных

двигателей 1600 куб. см и более - 55 мм), необходимо убедиться в

том, что на протяжении всего выпускного тракта проходное сечение не

уменьшается. То есть, если используются трубы внутренним диаметром

52 мм, то не должно быть участков с меньшим диаметром. В частности

это относится к шарнирам, гибким рукавам ("гофрам"), резонаторам,

глушителям и местам изгиба труб.

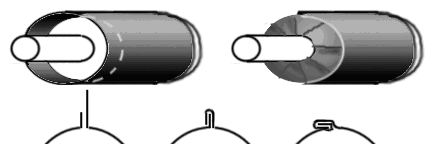

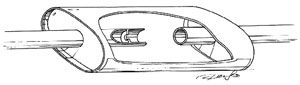

Классический прямоточный глушитель... Если Вас не интересуют

"звуковые" характеристики глушителя, советую остановиться на нем.

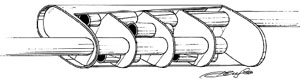

Варианты на тему "рычащих" глушителей. Играя обьемом, размерами A, B

и C можно добится различных "голосов" глушителя. Это довольно-таки

нетрудно, а если еще почитать литературу по конструированию корпусов

сабвуферов, то можно добиться интересных результатов. Можно получить

практически бесшумный на малых и высоких оборотах и ревущий на

средних оборотах глушитель. Можно добиться такого звука, что

сигнализации на машинах срабатывают в радиусе 50 метров (проверено).

Источник:

http://rusautomaster.narod.ru/vihlopsys.html

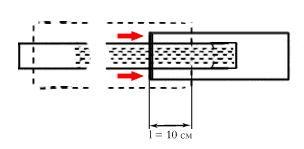

Изготовление

прямотока

Для этой работы нам потребуется :

1. две трубы:

1. диаметр входной трубы глушителя (стандартная);

2. диаметр d20 см, длина 1м;

2. старый глушитель ВАЗ 2109.

" Разбираем старый глушитель. Вырезаем стенки, вытаскиваем

внутренности (см.рис.1.).

" Берем трубу 1.1., в том месте, где она будет в

глушителе сверлим отверстия (см.рис.2.).

" Со стороны указанной стрелкой (см.рис.3.) навариваем на нее трубу

1.2., используя металлическую пластину.

" Эту конструкцию помещаем внутрь корпуса старого

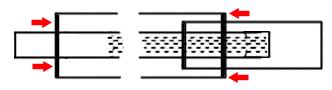

глушителя, и завариваем его с обеих сторон (рис.4.)

" Оборачиваем глушитель теплостойкой изоляционной

плитой (напр. паронит).

" Оборачиваем глушитель листом нержавейки с нахлестом 5см на каждом

торце и 5см по длине. Нержавейку можно купить на рынке. (рис.5.)

" Заворачиваем боковины и вальцуем стык. (рис.6)

" Привариваем уши для держателей и монтируем

глушитель на место.

Источник:

http://avto-guru.ru/2007/07/07/izgotovlenie_prjamotoka_svoimi_rukami.html

О настроенном

выхлопе

Статья взята из журнала "Тюнинг"

Санкт-Петербург

Едва ли не самая популярная тема во

всех "курилках", так или иначе связанных с тюнингом автомобилей, -

выпускные системы двигателей. По крайней мере, я чаще отвечаю на

вопросы о выхлопе, чем о клапанах, головках, коленвалах и прочих

составляющих настройки двигателей. Причем диапазон вопросов примерно

следующий: от "скажите, а как применить формулу для вычисления

резонансной частоты (приводится соотношение для резонатора

Гельмгольца) к четырехдроссельному впуску?" до "мне друг подарил

"паук" со своего спортивного "гольфа". Сколько прибавится лошадиных

сил, если я его установлю на свой автомобиль?" или " я строю себе

мотор. Какой глушитель купить, чтобы было больше мощности?", или

"сколько лошадиных сил прибавится, если я вместо катализатора

установлю резонатор?". Причем во всех вопросах красной линией

проходит добавочная мощность.

ТАК ДАВАЙТЕ ДЛЯ НАЧАЛА РАЗБЕРЕМСЯ,

ГДЕ ЖЕ ЛЕЖИТ ЭТА ДОБАВОЧНАЯ МОЩНОСТЬ. И ПОЧЕМУ ВЫПУСКНОЙ ТРАКТ

ВЛИЯЕТ НА РАБОТУ МОТОРА.

Если мы все дружно понимаем, что

мощность есть произведение вращающего момента на скорость вращения

коленчатого вала (обороты), то понятно, что мощность - зависимая от

скорости величина. Рассмотрим чисто теоретический двигатель (не

важно, электрический он, внутреннего сгорания или турбореактивный),

который отдает постоянный вращающий момент на оборотах от 0 до

бесконечности. (кривая 2 на рис. 1) Тогда его мощность будет линейно

расти с оборотами от 0 до бесконечности (кривая 1 на рис. 1).

Предмет нашего интереса - четырехтактные многоцилиндровые двигатели

внутреннего сгорания в силу конструкции и процессов, в них

происходящих, имеют рост момента с увеличением оборотов до его

максимальной величины, и с дальнейшим увеличением оборотов момент

сновападает (кривая 3 на рис. 1). Тогда и мощность будет иметь

аналогичный вид (кривая 4 на рис. 1). Важным обстоятельством для

понимания функций выпускной системы является связь вращающего

момента с коэффициентом наполнения цилиндра.

Рис. 1

Давайте себе представим процесс,

происходящий в цилиндре в фазе впуска. Предположим, коленчатый вал

двигателя вращается настолько медленно, что мы можем наблюдать

движение топливовоздушной смеси в цилиндре и в любой момент времени

давление во впускном трубопроводе и цилиндре успевает выравниваться.

Предположим, что вверхней мертвой точке (ВМТ) давление в камере

сгорания равно атмосферному. Тогда при движении поршня из ВМТ в

нижнюю мертвую точку (НМТ) в цилиндр попадет количество свежей

топливовоздушной смеси, точно равное объему цилиндра. Говорят, что в

таком случае коэффициент наполнения равен единице. Предположим, что

в вышеописанном процессе мы закроем впускной клапан в положении

поршня, соответствующем 80% его хода. Тогда мы наполним цилиндр

только на 80% его объема и масса заряда составит соответственно 80%.

Коэффициент наполнения в таком случае будет 0.8. Другой случай.

Пусть некоторым образом нам удалось во впускном коллекторе создать

давление на 20% выше атмосферного. Тогда в фазе впуска мы сможем

наполнить цилиндр на 120% по массе заряда, что будет соответствовать

коэффициенту наполнения 1.2. Так, теперь самое главное. Вращающий

момент двигателя совершенно точно на кривой момента соответствует

коэффициенту наполнения цилиндра. То есть вращающий момент там выше,

где коэффициент наполнения выше, и ровно во столько же раз, если,

конечно, мы не учитываем внутренние потери в двигателе, которые

растут со скоростью вращения. Из этого понятно, что кривую момента

и, соответственно, кривую мощности определяет зависимость

коэффициента наполнения от оборотов. У нас есть возможность влиять в

некоторых пределах на зависимость коэффициента наполнения от

скорости вращения двигателя с помощью изменения фаз

газораспределения. В общем случае, не вдаваясь в подробности, можно

сказать, что чем шире фазы и чем в более раннюю по отношению к

коленчатому валу область мы их сдвигаем, тем на больших оборотах

будет достигнут максимум вращающего момента. Абсолютное значение

максимального момента при этом будет немного меньше, чем с более

узкими фазами (кривая 5 на рис. 1). Существенное значение имеет так

называемая фаза перекрытия. Дело в том, что при высокой скорости

вращения определенное влияние оказывает инерция газов в двигателе.

Для лучшего наполнения в конце фазы выпуска выпускной клапан надо

закрывать несколько позже ВМТ, а впускной открывать намного раньше

ВМТ. Тогда у двигателя появляется состояние, когда в районе ВМТ при

минимальном объеме над поршнем оба клапана открыты и впускной

коллектор сообщается с выпускным через камеру сгорания. Это очень

важное состояние в смысле влияния выпускной системы на работу

двигателя. Теперь, я думаю, пора рассмотреть функции выпускной

системы. Сразу скажу, что в выпускной системе присутствует три

процесса. Первый - сдемпфированное в той или иной степени истечение

газов по трубам. Второй - гашение акустических волн с целью

уменьшения шума. И третий - распространение ударных волн в газовой

среде. Любой из названных процессов мы будем рассматривать с позиции

его влияния на коэффициент наполнения. Строго говоря, нас интересует

давление в коллекторе у выпускного клапана в момент его открытия.

Понятно, что чем меньшее давление, а лучше даже ниже атмосферного,

удастся получить, тем больше будет перепад давления от впускного

коллектора к выпускному, тем больший заряд получит цилиндр в фазе

впуска. Начнем с достаточно очевидных вещей. Выпускная труба служит

для отвода выхлопных газов за пределы кузова автомобиля. Совершенно

понятно, что она не должна оказывать существенного сопротивления

потоку. Если по какой то причине в выпускной трубе появился

посторонний предмет, закрывающий поток газов (например, соседи

пошутили и засунули в выхлопную трубу картошку), то давление в

выпускной трубе не будет успевать падать, и в момент открытия

выпускного клапана давление в коллекторе будет противодействовать

очистке цилиндра. Коэффициент наполнения упадет, так как оставшееся

большое количество отработанных газов не позволит наполнить цилиндры

в прежней степени свежей смесью. Соответственно, двигатель не сможет

вырабатывать прежний вращающий момент. Весьма важно понимать, что

размеры трубы и конструкция глушителей шума в серийном автомобиле

достаточно хорошо соответствуют количеству отработанных газов,

вырабатываемых двигателем в единицу времени. Как только серийный

двигатель подвергся изменениям с целью увеличения мощности (будь то

увеличение рабочего объема или увеличение момента на высоких

оборотах), сразу увеличивается расход газа через выпускную трубу и

следует ответить на вопрос, а не создает ли теперь в новых условиях

избыточного сопротивления серийная выпускная система. Так что из

рассмотрения первого процесса, обозначенного нами, следует сделать

вывод о достаточности размеров труб. Совершенно понятно, что после

некоторого разумного размера увеличивать сечение труб для

конкретного двигателя бессмысленно, улучшения не будет. А отвечая на

вопрос, где же мощность, можно сказать, что тут главное не потерять,

прибрести же ничего невозможно. Из практики могу сказать, что для

двигателя объемом 1600 куб. см, имеющего хороший вращающий момент до

8000 об./мин., вполне достаточно трубы диаметром 52 мм. Как только

мы говорим о сопротивлении в выпускной системе, необходимо упомянуть

о таком важном элементе, как глушитель шума. Так как в любом случае

глушитель создает сопротивление потоку, то можно сказать, что лучший

глушитель - полное его отсутствие. К сожалению, для дорожного

автомобиля это могут себе позволить только отчаянные хамы. Борьба с

шумом - это, как ни верти, забота о нашем с вами здоровье. Не только

в повседневной жизни, но и в автоспорте действуют ограничения на

шум, производимый двигателем автомобиля. Должен сказать, что в

большинстве классов спортивных автомобилей шум выпуска ограничен

уровнем 100 дб. Это довольно лояльные условия, но без глушителя ни

один автомобиль не будет соответствовать техтребованиям и не сможет

быть допущенным к соревнованиям. Поэтому выбор глушителя - всегда

компромисс между его способностью поглощать звук и низким

сопротивлением потоку.

ТЕПЕРЬ, НАВЕРНОЕ, СЛЕДУЕТ

ПРЕДСТАВИТЬ СЕБЕ, КАКИМ ОБРАЗОМ ЗВУК ГАСИТСЯ В ГЛУШИТЕЛЕ.

Акустические волны (шум) несут в себе

энергию, которая возбуждает наш слух. Задача глушителя состоит в

том, чтобы энергию колебаний перевести в тепловую. По способу работы

глушители надо разделить начетыре группы. Это ограничители,

отражатели, резонаторы и поглотители.

ОГРАНИЧИТЕЛЬ

Принцип его работы прост. В корпусе

глушителя имеется существенное заужение диаметра трубы, некое

акустическое сопротивление, а за ним сразу большой объем, аналог

емкости. Продавливая через сопротивление звук, мы колебания

сглаживаем объемом. Энергия рассеивается в дросселе, нагревая газ.

Чем больше сопротивление (меньше отверстие), тем эффективней

сглаживание. Но тем больше сопротивление потоку. Наверное, плохой

глушитель. Однако в качестве предварительного глушителя в системе -

довольно распространенная конструкция.

ОТРАЖАТЕЛЬ

В корпусе глушителя организуется

большое количество акустических зеркал, от которых звуковые волны

отражаются. Известно, что при каждом отражении часть энергии

теряется, тратится на нагрев зеркала. Если устроить для звука целый

лабиринт из зеркал, то в конце концов мы рассеем почти всю энергию и

наружу выйдет весьма ослабленный звук. По такому принципу строятся

пистолетные глушители. Значительно лучшая конструкция, однако так

как в недрах корпуса мы заставим также газовый поток менять

направление, то все равно создадим некоторое сопротивление выхлопным

газам. Такая конструкция чаще всего применяется в оконечных

глушителях стандартных систем.

РЕЗОНАТОР

Глушители резонаторного типа

используют замкнутые полости, расположенные рядом с трубопроводом и

соединенные с ним рядом отверстий. Часто в одном корпусе бывает два

не равных объема, разделенных глухой перегородкой. Каждое отверстие

вместе с замкнутой полостью является резонатором, возбуждающим

колебания собственной частоты. Условия распространения резонансной

частоты резко меняются, и она эффективно гасится вследствие трения

частиц газа в отверстии. Такие глушители эффективно в малых размерах

гасят низкие частоты и применяются в основном в качестве

предварительных, первых в выпускных системах. Существенного

сопротивления потоку не оказывают, т.к. сечение не уменьшают.

ПОГЛОТИТЕЛЬ

Способ работы поглотителей

заключается в поглощении акустических волн неким пористым

материалом. Если мы звук направим, например, в стекловату, то он

вызовет колебания волокон ваты и трение волокон друг о друга. Таким

образом, звуковые колебания будут преобразованы в тепло. Поглотите

ли позволяют построить конструкцию глушителя без уменьшения сечения

трубопровода и даже без изгибов, окружив трубу с прорезанными в ней

отверстиями слоем поглощающего материала. Такой глушитель будет

иметь минимально возможное сопротивление потоку, однако и хуже всего

снижает шум. Надо сказать, что серийные выпускные системы используют

в большинстве случаев различные комбинации всех приведенных

способов. Глушителей в системе бывает два, а иногда и больше.

Следует обратить внимание на особенность конструкций глушителей,

которая в случае самостоятельного изготовления не позволяет достичь

эффективного снижения шума, хотя кажется, что все сделано правильно.

Если внутри глушителя у его стенок нет поглощающего материала, то

источником звука становятся стенки корпуса. Многие замечали, что

некоторые глушители имеют снаружи асбестовую обкладку, прижатую

дополнительным листом фальшкорпуса. Это и есть та мера, которая

позволит ограничить излучение через стенки и предотвратить нагрев

соседних элементов автомобиля. Такая мера характерна для глушителей

первого и второго типов. Есть еще одно обстоятельство, которое

нельзя обойти вниманием в статье о тюнинге. Это тембр звука. Часто

пожелания клиента к тюнинговой компании состоят в том, чтобы

посредством замены глушителя добиться "благородного" звучания

мотора. Надо заметить, что если требования к выпускной системе не

распространяются дальше изменения "голоса", то за дача существенно

упрощается. Можно сказать, что, вероятнее всего, для таких целей

больше подходит глушитель поглотительного типа. Его объем,

количество набивки, а также сама набивка определяют спектр частот,

интенсивно поглощаемых. Практически любая мягкая набивка поглощает в

большей степени высокочастотную составляющую, придавая бархатистость

звуку. Глушители резонаторного типа гасят низкие частоты. Таким

образом, варьируя размеры, содержимое и набор элементов, можно

подобрать тембр звучания.

ТЕПЕРЬ МОЖНО ПЕРЕЙТИ К

ВОПРОСУ,НАИБОЛЕЕ ПОПУЛЯРНОМУ И БОЛЕЕ СЛОЖНОМУ. КАКИМ ОБРАЗОМ

ДВИГАТЕЛЬ БЛАГОДАРЯ НАСТРОЙКЕ ВЫПУСКНОЙ СИСТЕМЫ МОЖЕТ ПОЛУЧИТЬ

ДОПОЛНИТЕЛЬНУЮ МОЩНОСТЬ?

Как мы уже уяснили, коэффициент

наполнения, вращающий момент и мощность зависят от перепада давления

между впускным и выпускным коллекторами в фазе продувки. Выпускную

систему можно построить таким образом, что распространяющиеся в

трубах ударные волны, отражаясь от различных элементов системы,

будут возвращаться к выпускному клапану в виде скачка давления или

разрежения. Откуда же появится разрежение, спросите вы. Ведь в трубу

мы всегда только нагнетаем и никогда не отсасываем. Дело в том, что

в силу инерции газов за скачком давления всегда следует фронт

разрежения. Именно фронт разрежения интересует нас больше всего.

Нужно только сделать так, чтобы он был в нужном месте в нужное

время. Место нам уже хорошо известно. Это выпускной клапан. А время

нужно уточнить. Дело в том, что время действия фронта весьма

незначительное. А время открытия выпускного клапана, когда фронт

разрежения может создать полезную для нас работу, сильно зависит от

скорости вращения двигателя. Да и весь период фазы выпуска нужно

разбить на две составляющие. Первая - когда клапан только что

открылся. Эта часть характеризуется большим перепадом давления и

активным истечением газов в выпускной коллектор. Отработанные газы и

без посторонней помощи после рабочего хода покидают цилиндр. Если в

этот момент волна разрежения достигнет выпускного клапана,

маловероятно, что она сможет повлиять на процесс очистки. А вот

конец выпуска более интересен. Давление в цилиндре уже упало почти

до атмосферного. Поршень находится около ВМТ, значит, объем над

поршнем минимален. Да еще впускной клапан уже приоткрыт. Помните?

Такое состояние (фаза перекрытия) характеризуется тем, что впускной

коллектор через камеру сгорания сообщается с выпускным. Вот теперь,

если фронт раз режения достигнет выпускного клапана, мы сможем

существенно улучшить коэффициент наполнения, так как даже за

короткое время действия фронта удастся продуть маленький объем

камеры сгорания и создать разрежение, которое поможет разгону

топливовоздушной смеси в канале впускного коллектора. А если

представить себе, что как только все отработанные газы покинут

цилиндр, а разрежение достигнет свое го максимального значения,

выпускной клапан закроется, мы сможем в фазе впуска получить заряд

больший, чем если бы очистили цилиндр только до атмосферного

давления. Этот процесс дозарядки цилиндров с помощью ударных волн в

выпускных трубах может позволить получить высокий коэффициент

наполнения и, как следствие, дополнительную мощность. Результат его

действия примерно такой, как если бы мы нагнетали давление во

впускном коллекторе с помощью компрессора. В конце концов, какая

разница, каким образом создан перепад давления, заталкивающий свежую

смесь в камеру сгорания, с помощью нагнетания со стороны впуска или

разрежения в цилиндре? Такой вот процесс может вполне происходить в

выпускной системе ДВС. Осталась сущая мелочь. Нужно такой процесс

организовать.

Первым

необходимым условием дозарядки цилиндров с помощью ударных волн надо

назвать существование достаточно широкой фазы перекрытия. Строго

говоря, нас интересует не столько сама ширина фазы как

геометрическая величина, сколько интервал времени, когда оба клапана

открыты. Без особых разъяснений понятно, что при постоянной фазе с

увеличением скорости вращения время уменьшается. Из этого

автоматически следует, что при настройке выпускной системы на

определенные обороты одним из варьируемых параметров будет ширина

фазы перекрытия. Чем выше обороты настройки, тем шире нужна фаза.

Из практики можно сказать, что фаза перекрытия менее 70 градусов не

позволит иметь заметный эффект, а значение для настроенных на

обычные 6000 об/мин систем составляет 80 - 90 градусов.

Второе

условие уже определили. Это необходимость вернуть к выпускному

клапану ударную волну. Причем в многоцилиндровых двигателях вовсе

необязательно возвращать ее в тот цилиндр, который ее сгенерировал.

Более того, выгодно возвращать ее, а точнее, использовать в

следующем по порядку работы цилиндре. Дело в том, что скорость

распространения ударных волн в выпускных трубах - есть скорость

звука. Для того чтобы возвратить ударную волну к выпускному клапану

того же цилиндра, предположим, на скорости вращения 6000 об/мин,

надо расположить отражатель на расстоянии примерно 3,3 метра. Путь,

который пройдет ударная волна за время двух оборотов коленчатого

вала при этой частоте, составляет 6,6 метра. Это путь до отражателя

и обратно. Отражателем может служить, например, резкое многократное

увеличение площади трубы. Лучший вариант - срез трубы в атмосферу.

Или, наоборот, уменьшение сечения в виде конуса, сопла Лаваля или,

совсем грубо, в виде шайбы. Однако мы договорились, что различные

элементы, уменьшающие сечение, нам неинтересны. Таким образом,

настроенная на 6000 об/мин выпускная система предполагаемой

конструкции для, например, четырехцилиндрового двигателя будет

выглядеть как четыре трубы, отходящие от выпускных окон каждого

цилиндра, желательно прямые, длиной 3,3 метра каждая. У такой

конструкции есть целый ряд существенных недостатков. Во-первых,

маловероятно, что под кузовом, например, Гольфа длиной 4 метра или

даже Ауди А6 длиной 4,8 метра возможно разместить такую систему.

Опять же, глушитель все-таки нужен. Тогда мы должны концы четырех

труб ввести в банку достаточно большого объема, с близкими к

открытой атмосфере акустическими характеристиками. Из этой банки

надо вывести газоотводную трубу, которую необходимо оснастить

глушителем.

Короче, такого типа система для

автомобиля не подходит. Хотя справедливости ради надо сказать, что

на двухтактных четырехцилиндровых мотоциклетных моторах для

кольцевых гонок она применяется. Для двухтактного мотора,

работающего на частоте выше 12 000 об/мин, длина труб сокращается

более чем в четыре раза и составляет примерно 0,7 метра, что вполне

разумно даже для мотоцикла.

Вернемся к нашим автомобильным

двигателям. Сократить геометрические размеры выпускной системы,

настроенной на те же 6000 об/мин, вполне можно, если мы будем

использовать ударную волну следующим по порядку работы цилиндром.

Фаза выпуска в нем наступит для трехцилиндрового мотора через 240

градусов поворота коленчатого вала, для четырехцилиндрового - через

180 градусов, для шестицилиндрового - через 120 и для

восьмицилиндрового - через 90. Соответственно, интервал времени, а

следовательно, и длина отводящей от выпускного окна трубы

пропорционально уменьшается и для, например, четырехцилиндрового

двигателя сократится в четыре раза, что составит 0,82 метра.

Стандартное в таком случае решение - всем известный и желанный

<паук>. Конструкция его проста. Четыре так называемые первичные

трубы, отводящие газы от цилиндров, плавно изгибаясь и приближаясь

друг к другу под небольшим углом, соединяются в одну вторичную

трубу, имеющую площадь сечения в два-три раза больше, чем одна

первичная. Длина от выпускных клапанов до места соединения нам уже

известна - для 6000 об/мин примерно 820 мм. Работа такого <паука>

состоит в том, что следующий за ударной волной скачок разрежения,

достигая места соединения всех труб, начинает распространяться в

обратном направлении в остальные три трубы. В следующем по порядку

работы цилиндре в фазе выпуска скачок разрежения выполнит нужную для

нас работу.

Тут надо сказать, что существенное

влияние на работу выпускной системы оказывает также длина вторичной

трубы. Если конец вторичной трубы выпущен в атмосферу, то импульсы

атмосферного давления будут распространяться во вторичной трубе

навстречу импульсам, сгенерированным двигателем. Суть настройки

длины вторичной трубы состоит в том, чтобы избежать одновременного

появления в месте соединения труб импульса разрежения и обратного

импульса атмосферного давления. На практике длина вторичной трубы

слегка отличается от длины первичных труб. Для систем, которые будут

иметь дальше глушитель, на конце вторичной трубы необходимо

разместить максимального объема и максимальной площади сечения банку

с поглощающим покрытием внутри. Эта банка должна как можно лучше

воспроизводить акустические характеристики бесконечной величины

воздушного пространства. Следующие за этой банкой элементы выпускной

системы, т.е. трубы и глушители, не оказывают никакого воздействия

на резонансные свойства выпускной системы. Их конструкцию, влияние

на сопротивление потоку, на уровень и тембр шума мы уже обсудили.

Чем ниже избыточное давление они обеспечат, тем лучше.

Итак, мы уже рассмотрели два варианта

построения настроенной на определенные обороты выпускной системы,

которая за счет дозарядки цилиндров на оборотах резонанса

увеличивает вращающий момент. Это четыре отдельные для каждого

цилиндра трубы и так называемый <паук> <четыре в один>. Следует

также упомянуть о варианте <два в один - два в один> или <два Y>,

который наиболее часто встречается в тюнинговых автомобилях, так как

легко компонуется в стандартные кузова и не слишком сильно

отличается по размерам и форме от стандартного выпуска. Устроен он

достаточно просто. Сначала трубы соединяются попарно от первого и

четвертого цилиндров в одну и второго и третьего в одну как

цилиндров, равноотстоящих друг от друга на 180 градусов по

коленчатому валу. Две образовавшиеся трубы также соединяются в одну

на расстоянии, соответствующем частоте резонанса. Расстояние

измеряется от клапана по средней линии трубы. Попарно соединяющиеся

первичные трубы должны соединяться на расстоянии, составляющем треть

общей длины. Один из часто встречающихся вопросов, на которые

приходится отвечать, это какой <паук> предпочесть. Сразу скажу, что

ответить на этот вопрос однозначно нельзя. В некоторых случаях

стандартный выпускной коллектор со стандартной приемной трубой

работает абсолютно так же. Однако сравнить упомянутые три

конструкции, несомненно, можно.

Тут надо обратиться к такому понятию,

как добротность. Постольку, поскольку настроенный выпуск суть есть

колебательная система, резонансные свойства которой мы используем,

то понятно, что ее количественная характеристика - добротность -

вполне может быть разной. Она действительно разная. Добротность

показывает, во сколько раз амплитуда колебаний на частоте настройки

больше, чем вдали от нее. Чем она выше, тем больший перепад давления

мы можем использовать, тем лучше наполним цилиндры и,

соответственно, получим прибавку момента. Так как добротность -

энергетическая характеристика, то она неразрывно связана с шириной

резонансной зоны. Не вдаваясь в подробности, можно сказать, что если

мы получим большой выигрыш по моменту, то только в узком диапазоне

оборотов для высокодобротной системы. И наоборот, если диапазон

оборотов, в котором достигается улучшение, велик, то по величине

выигрыш незначительный, это низкодобротная система.. На рис 2 по

вертикальной оси отложено давление - разрежение, получаемое в районе

выпускного клапана, а по горизонтальной оси - обороты двигателя.

Кривая 1 характерна для высокодобротной системы. В нашем случае это

четыре раздельные трубы, настроенные на 6000 об/мин.

Первый.

Так как вращающий момент пропорционален перепаду давления, то

наибольший прирост даст высокодобротная система номер один. Однако в

узком диапазоне оборотов. Настроенный двигатель с такой системой

будет иметь ярко выраженный <подхват> в зоне резонанса. И совершенно

никакой на других оборотах. Так называемый однорежимный или

<самолетный> мотор. Такой двигатель, скорее всего, потребует

многоступенчатую трансмиссию. Реально такие системы в автомобилях не

применяются. Система второго типа имеет более <сглаженный> характер,

используется в основном для кольцевых гонок. Рабочий диапазон

оборотов гораздо шире, провалы меньше. Но и прирост момента меньше.

Таким образом настроенный двигатель тоже не подарок, об эластичности

и мечтать не приходится. Однако если главное - высокая скорость при

движении, то под такой режим будет подстроена и трансмиссия, и пилот

освоит способы управления. Система третьего типа еще ровнее.

Диапазон рабочих оборотов достаточно широкий. Плата за такую

покладистость - еще меньшая добавка момента, которую можно получить

при правильной настройке. Такие системы используются для ралли, в

тюнинге для дорожных автомобилей. То есть для тех автомобилей,

которые ездят с частой сменой режимов движения. Для которых важен

ровный вращающий момент в широком диапазоне оборотов.

Второй.

Как всегда, бесплатных пряников не бывает. На вдвое меньших от

резонансной частоты оборотах фаза отраженной волны повернется на 180

градусов, и вместо скачка разрежения в фазе перекрытия к выпускному

клапану будет приходить волна давления, которая будет препятствовать

продувке, то есть сделает желаемую работу наоборот. В результате на

вдвое меньших оборотах будет провал момента, причем чем большую

добавку мы получим вверху, тем больше потеряем внизу. И никакими

настройками системы управления двигателем невозможно скомпенсировать

эту потерю. Останется только мириться с этим фактом и

эксплуатировать мотор в том диапазоне, который можно признать

<рабочим>.

Однако человечество придумало

несколько способов борьбы с этим явлением. Один из них -

электронноуп-равляемые заслонки около выходных отверстий в головке.

Суть их работы состоит в том, что на низкой кратной частоте заслонка

перегораживает частично выхлопной канал, препятствуя распространению

ударных волн и тем самым разрушая ставший вредоносным резонанс.

Выражаясь более точно, во много раз уменьшая добротность. Уменьшение

сечения из-за прикрытых заслонок на низких оборотах не столь важно,

так как генерируется небольшое количество выхлопных газов. Второй

способ - применение так называемых коллекторов

. Их работа состоит в том, что они оказывают

небольшое сопротивление потоку, когда давление в коллекторе меньше,

чем у клапана, и увеличивают сопротивление, когда ситуация обратная.

Третий способ - несовпадение отверстий в головке и коллекторе.

Отверстие в коллекторе большего размера, чем в головке, совпадающее

по верхней кромке с отверстием в головке и не совпадающее примерно

на 1 - 2 мм по нижней. Суть та же, что и в случае с

конусом. Из головки в трубу - <по шерсти>,

обратно - <против шерсти>. Два последних варианта нельзя считать

исчерпывающими ввиду того, что <по шерсти> все-таки несколько хуже,

чем гладкие трубы. В качестве лирического отступления могу сказать,

что несовпадение отверстий - стандартное простое решение для многих

серийных моторов, которое почему-то многие <тюнингаторы> считают

дефектом поточного производства.

Третий.

Следствие второго. Если мы настроим выпускную систему на резонансную

частоту, например 4000 об/ мин, то на 8000 об/мин получим

вышеописанный <провал>, если на этих оборотах система окажется

работоспособной.

Немаловажный аспект при рассмотрении

работы настроенного выпуска - это требования к его конструкции с

точки зрения акустических свойств. Первое и самое важное - в системе

не должно быть других отражающих элементов, которые породят

дополнительные резонансные частоты, рассеивающие энергию ударной

волны по спектру. Это значит, что внутри труб должны отсутствовать

резкие изменения площади сечения, выступающие внутрь углы и элементы

соединения. Радиусы изгиба должны быть настолько большими, насколько

позволяет компоновка мотора в автомобиле. Все расстояния по средней

линии трубы от клапана до места соединения должны быть по

возможности одинаковыми.

Второе важное обстоятельство состоит

в том, что ударная волна несет в себе энергию. Чем выше энергия, тем

большую полезную работу мы можем от нее получить. Мерой энергии газа

является температура. Поэтому все трубы до места их соединения лучше

теплоизолировать. Обычно трубы обматывают теплостойким, как правило,

асбестовым материалом и закрепляют его на трубе с помощью бандажей

или стальной проволоки.

Раз уж сейчас говорим о конструкции

выпускной системы, нужно упомянуть о таком элементе конструкции, как

гибкие соединения. Дело в том, что для переднеприводных автомобилей

с поперечно расположенным силовым агрегатом существует проблема

компенсации перемещений мотора относительно кузова. Так как опоры

двигателя при такой компоновке принимают на себя весь реактивный

момент от приводных валов ведущих колес, крены силового агрегата

относительно кузова в продольном направлении могут иметь

значительную величину. Конечно, величина отклонения сильно зависит

от жесткости опор, однако нередко перемещения головки блока

достигают величины 20 - 50 мм при переходе от торможения двигателем

к разгону на низших передачах. В случае, если мы не позволим

выпускной системе свободно изгибаться и сделаем ее абсолютно

жесткой, конец глушителя должен будет совершать колебания вверх-вниз

с амплитудой 500 - 600 мм, что определенно превышает разумную

величину дорожного просвета значительной части автомобилей. Если мы

попытаемся в таком случае закрепить трубу за кузов, то подвеска

глушителя начнет играть роль дополнительной опоры силового агрегата

и принимать на себя реактивный момент ведущих колес. В результате

или непрерывно будут рваться подвесные элементы выпускной системы,

или ломаться трубы. Для того чтобы избавиться от такого

нежелательного явления, применяют гибкие соединения между трубами

выпускной системы, позволяя приемной трубе перемещаться вместе с

мотором, а всей остальной системе оставаться параллельной кузову.

Есть несколько конструкций, позволяющих решить эту задачу. Две самые

распространенные - гофрированная гибкая труба или шаровое соединение

в виде полусферической шайбы с поджатой пружинами к ней ответной

части. Гибкое соединение располагают как можно ближе к оси поворота

силового агрегата на опорах, чтобы уменьшить перемещение труб

относительно кузова. Для настроенных выпускных систем шаровое

соединение предпочтительно. Внутренняя поверхность гофрированной

вставки искажает форму трубы, что приводит к появлению паразитных

частот резонанса. В качестве лирического отступления следует

упомянуть, что для автомобилей такой компоновки при увеличении

мощности в результате доработок двигателя и как следствие увеличения

момента на передней ведущей оси, стандартные опоры силового агрегата

окажутся перегруженными и позволят <прыгать> двигателю в подкапотном

пространстве с размахом, вполне вероятно превышающим разумные

пределы.

Теперь, после того как стали ясны

процессы, происходящие в выпускной системе, вполне можно перейти к

практическим рекомендациям по настройке выпускных систем. Сразу

скажу, что в такой работе нельзя полагаться на свои ощущения и

необходимо <вооружиться> измерительной системой. Измерять она должна

прямым или косвенным методом обязательно как минимум два параметра -

вращающий момент и обороты двигателя. Совершенно понятно, что лучший

прибор - динамометрический стенд для двигателя. Обычно поступают

следующим образом. Для подготовленного к испытаниям двигателя

изготавливают экспериментальную выпускную систему. Так как мотор на

стенде и нет ограничений в конфигурации труб из-за отсутствующего

кузова, самые простые формы вполне применимы. Экспериментальная

система должна быть удобной и максимально гибкой для изменения ее

состава и длин труб. Хороший и быстрый результат дают различного

рода телескопические вставки, позволяющие менять длины элементов в

разумных пределах. Если вы хотите добиться от вашей силовой

установки максимальных параметров, вы должны быть готовы выполнить

значительное количество экспериментов. Математический расчет и

<попадание в яблочко> с первого раза исключите из рассмотрения, как

событие чрезвычайно маловероятное. Его можно использовать как

<приземление в заданном районе>. Некоторую уверенность в том, что вы

недалеко от истины, дают опыт и предыдущие эксперименты с

аналогичными по характеристикам моторами, у которых были получены

хорошие результаты.

Тут, вероятно, надо остановиться и

ответить на вопрос, а на какую частоту надо настраивать выпускную

систему. Для этого надо определить цель. Постольку, поскольку в

самом начале статьи мы решили, что будем добиваться максимальной

мощности, то лучший в этом смысле вариант, если мы получим прирост

момента на том участке моментной кривой, где коэффициент наполнения,

а следовательно, и момент начинают существенно падать из-за высокой

скорости вращения, т.е. мощность перестанет расти. Тогда небольшое

приращение момента даст существенный выигрыш в мощности. См. рис. 3.

Для того чтобы узнать эту частоту, необходимо как минимум иметь

моментную кривую двигателя с ненастроенным выхлопом, т.е., например,

со стандартным коллектором, открытым в атмосферу. Конечно, такие

эксперименты весьма шумные и, извините за грубое слово, вонючие,

однако необходимые. Некоторые меры по защите органов слуха и хорошая

вентиляция позволят получить необходимые данные. Затем, когда нам

станет известна частота настройки, нагружаем двигатель так, чтобы

обороты стабилизировались в нужной точке кривой при на 100% открытом

дросселе.

Теперь можно начинать

экспериментировать с различными приемными трубами. Цель - подобрать

такую приемную трубу или <паук>, а точнее ее длину, чтобы получить

прирост момента на нужной частоте. При попадании в нужную точку

динамометр сразу отзовется увеличением измеряемой силы. Быстрее

всего результат будет получен, если использовать телескопические

трубы и менять длину на работающем и нагруженном двигателе. Меры

безопасности будут нелишними, так как присутствует вероятность

ожога, да и работающий с полной нагрузкой двигатель опасен в смысле

разрушения. Известны случаи, когда при аварии обломки блока

цилиндров пробивали кузов автомобиля и влетали в кабину водителя.

После того как будет найдена конфигурация <паука>, можно приступать

к настройке вторичной трубы аналогичным образом. Как я уже говорил,

влияние всех остальных элементов выпускной системы сводится к тому,

чтобы не потерять уже достигнутого. Поэтому достаточно планируемые к

установке в автомобиль трубы и глуши-телъ пристыковать к найденным и

настроенным первым двум элементам и убедиться, что настройки

сохранились или существенно не ухудшились. Далее можно уже

приступать к проектированию и изготовлению рабочей системы, которая

будет соответствовать автомобилю и разместится в предназначенном для

нее туннеле кузова. Должен сказать, что работа очень большая и

маловероятно, что может быть выполнена без специального

оборудования. Кроме того, необходимо иметь в виду, что на параметры

настройки выпускной системы оказывают влияние многие факторы.

Известный авторитет в области спортивных моторов в США Smokey Yunick

считает, что совместной настройке подлежит выпускная система,

впускные и выпускные каналы головки, форма камеры сгорания, фазы

газораспределения (распредвал), фази-ровка двигателя, впускной

коллектор, система питания и система зажигания. Он утверждает, что

любое изменение в одной из названных компонент обязательно влечет за

собой перенастройку всех остальных для того, чтобы в худшем случае

не навредить, а в лучшем достичь большей эффективности мотора. Как

минимум понятно, что в фазе перекрытия, когда настроенная выпускная

система выполняет полезную работу, мы имеем дело со сквозным потоком

газов из впускного в выпускной коллектор через камеру сгорания.

Впускной коллектор точно так же, как и выпускная система, может

рассматриваться как колебательная акустическая система со своими

резонансными свойствами. Так как цель настройки состоит в получении

максимального перепада давления, роль впускного коллектора, а точнее

его геометрии, очевидна. Ее влияние для моторов с широкой фазой

перекрытия может оказаться меньше, чем от выпуска в силу меньшей

энергетики, однако совместная настройка категорически необходима.

Для узкофазных моторов (читай - серийных) настройка впускного

коллектора, пожалуй, единственный способ получить резонансный

наддув.

Пару слов хотелось бы сказать о

разнице в настройке впрыскного и карбюраторного моторов.

Во-первых, у впрыскного мотора

конструкция впускного коллектора может быть любая, так как мы не

связаны с конструктивными особенностями карбюратора, а значит,

возможности настройки гораздо шире.

Во-вторых, у него на кратных частотах

отрицательное влияние обратного перепада давления существенно ниже.

Карбюратор на любое движение воздуха в диффузоре распыляет топливо.

Поэтому для кратных частот характерно переобогащение смеси из-за

того, что один и тот же объем воздуха сначала движется через

карбюратор из камеры сгорания к фильтру, а затем в том же такте

обратно. В случае электронной системы впрыска количество топлива

может быть строго отрегулировано с помощью программы управления.

Также программируемый угол опережения зажигания может помочь

уменьшить на этих оборотах вредное влияние обратной волны, не говоря

уже об управлении теми заслонками на выхлопе, которые уже

упоминались.

И в-третьих, требование качественного

приготовления смеси на низких оборотах диктует необходимость

применять сужающееся сечение в карбюраторе, известное как диффузор,

что создает дополнительное сопротивление потоку на высоких оборотах.

Ради справедливости надо сказать, что

горизонтальные сдвоенные карбюраторы Вебер, Деллорто или Солекс

частично решают эту проблему, позволяя каждому цилиндру дать трубу

необходимой длины с целью настройки на нужные обороты, иметь

достаточно большое сечение, но с переобогащением все равно бороться

не в силах. Есть еще один прием, позволяющий повысить эффективность

выпускной системы. Применяется он в основном в тюнинге, так как при

определенных эстетических наклонностях конструктора позволяет

создать броский внешний вид автомобиля. Где-нибудь, как минимум на

фотографиях авто американских любителей, вы наверняка видели

автомобили с поднятыми из-под заднего бампера чуть ли не до крыши

концами выпускных труб. Идея такой конструкции состоит в том, что

при движении за задним срезом автомобиля создается <воздушный

мешок>, или зона разрежения. Если найти то место, где разрежение

максимально, и конец выхлопной трубы поместить в эту точку, то

уровень статического давления внутри выпускной системы мы понизим.

Соответственно статический уровень давления у выпускного клапана

упадет на ту же величину. Постольку, поскольку коэффициент

наполнения тем выше, чем ниже давление у выпускного клапана, такое

решение можно считать удачным.

В заключение хочу сказать, что при

кажущейся простоте установка другой, отличной от серийной выпускной

системы, как бы она ни была похожа на то, что применяется в спорте,

вовсе не гарантирует вашему автомобилю дополнительных лошадиных сил.

Если у вас нет возможности провести настройки для вашего конкретного

варианта мотора, то самый разумный путь состоит в том, что вы купите

полный комплект комплектующих для доработки мотора у того, кто эти

испытания уже выполнил и заранее знает результат. Вероятно, комплект

должен включать в себя как минимум распредвал, впускной и выпускной

коллекторы и программу для вашего блока управления двигателем.

|